被泛化的工匠精神到底是什么?

- 来源:复旦大学中国研究院作者:严鹏

- 2021-01-14

“工匠精神”是近年来中国社会广为流行的一个概念,并进入国家政策的话语中。但这是一个颇为模糊的概念,不同的人基于不同的立场、背景与诉求,对其进行了不同的界定与诠释。从国家政策的角度说,工匠精神与工业文化有密切关系,弘扬工匠精神被相关部门视为培育工业文化进而发展工业的重要内容。就此而论,工匠精神应被理解为一种存在于制造业中的价值观,尽管在实际生活中,它已经被泛化为一种普遍性的工作伦理。

由于“工匠”一词与手工业而非现代工业有更直接的关联,对工匠精神的宣扬往往引发对手工制造或手工业的怀旧性崇拜,但这与制造业历史呈现出的演化规律相违背。从较为狭义的工业文化的角度说,工匠精神的本质就是人类控制制造的手段,随着技术的发展,经历了不同的阶段,演化出不同的形式。弘扬工匠精神,应培育一种抽象的工作伦理而非具体的复古的制造方式,对制造过程实现了精密控制的智能制造才真正体现了工匠精神的本质及其演化趋向。

工匠精神:一个模糊概念的兴起

工匠精神在中国是一个被写入政府政策的词语,但由于缺乏明确的定义,该词语迄今仍是一个模糊的概念。

一般而言,工匠精神被理解为一种职业道德或工作伦理。这种职业道德或工作伦理是普遍性的,但又因工匠一词的本义而与工业或制造业有特别密切的关联。例如,有的经济学者认为,工匠精神可以从 6 个维度加以界定,即“专注、标准、精准、创新、完美、人本”。他们认为:“专注是工匠精神的关键,标准是工匠精神的基石,精准是工匠精神的宗旨,创新是工匠精神的灵魂,完美是工匠精神的境界,人本是工匠精神的核心。”(1)

从事工业文化研究的作者则如此定义与诠释工匠精神:“工匠精神是工匠对自己生产的产品精雕细琢、精益求精,追求完美和极致的精神理念。”其内涵则主要体现在:

(1)精益求精;

(2)严谨、一丝不苟;

(3)耐心、专注、坚持;

(4)专业、敬业。

进一步说,工匠精神内化于“德”,凝结于“技”,而外化为“物”。(2)由这两种基本界定可见,工匠精神通常被诠释为敬业的工作态度和专注的工作状态。但是,上述两种界定并没有对工匠精神进行严格的定义,只是在说明其基本内涵。

《辞海》对工匠一词的释义简单明了:“手艺工人。《庄子 ? 马蹄》:‘夫残朴以为器,工匠之罪也;毁道德以为仁义,圣人之过也。’”(3)

在中国古代,并无工匠精神一词,若从构词法出发,工匠精神则可以被解释为手艺工人所具有的精神。换言之,字面意义上的工匠精神应该是指手工业者的价值观与道德伦理。然而,在现代工业社会,手工业者早已沦为边缘化的职业群体,因此,当下中国社会流行的工匠精神一词,并不能从字面意义上去理解,否则其适用人群将极为有限,也就缺乏弘扬和培育的价值了。

前述两种对工匠精神的界定,更像是一种比喻。总之,工匠精神是一个新兴的概念,缺乏从字面意义上去定义的价值,而只能提供一种模糊的想象空间,供不同的使用者进行诠释。

检索中国知网,全文包含工匠精神一词的文献,最早出现于 1982 年,文章标题为《试论文明范畴之间的内在逻辑关系》。此后,直到 1988 年才出现第二篇文献《情报心理学的哲学探索(续)》。与工匠精神字面意义有直接关联的第一篇文献系 1993 年发表的《纳西族的传统应用技术(上)》。直到 2007 年以后,每年发表的相关文章数量才稳定在两位数以上,并呈递增之势,但2013 年也仅达到 59 篇。到 2014 年,文献数量首次呈三位数,增至 184 篇,2015 年则猛增至1040 篇。但更大的爆发是在 2016 年,增长至 10368 篇,因为在这一年,工匠精神一词首次写入全国人代会的政府工作报告。此后,相关文献的数量逐年上升,2017 年为 17940 篇,2018 年达到19857 篇,2019 年则为 19935 篇。

如果说全文检索不甚精确,那么,从篇名中包含工匠精神一词的文献看,2000 年才出现第一篇文献《“工匠精神”——全国残疾人职业技能选拔赛观感》,第二篇文献则迟至 2007 年才出现,系发表于《中华手工》上的《工匠精神》。很显然,这两篇文献都在论述字面意义上的工匠精神。此后,直到 2013 年才又出现 5 篇文献,其中比较具有代表性的 3 篇分别是:《“屌丝”CEO 罗永浩的个人品牌:工匠精神》《向日本企业学习工匠精神》和《论中国古代工匠精神的价值意蕴》。这 3 篇文章体现了工匠精神论说的两个维度:

首先,在中国的职业技能教育领域,工匠精神一词早已被使用,但只是一种局限于字面意义的构词方式,用以指称手工业者所应该具备的工作态度和劳动伦理;

其次,工匠精神一词在中国社会真正的流行离不开商人罗永浩的品牌营销,而这种品牌营销先是将日本制造后又将德国制造建构为一个与中国制造不同的他者,强调日本与德国制造业对高品质的追求,并将这种追求与个性化及定制化的手工制造联系在一起。

很显然,这两个维度的思想源头并不相同,但其共通点是宣扬一种用手工打造高品质产品过程中所应具有的工作态度。当罗永浩凭借其营销能力使工匠精神成为一个社会广泛关注的热门词语后,不仅这两个维度出现合流之势,其他论说者亦纷纷加入其中。如此一来,工匠精神一词也就逐渐脱离其最初使用者所赋予的含义,被泛化为一个模糊而多义的概念。2014 年,篇名包含工匠精神的文献增至 20 篇,2015 年达到 154 篇,2016 年飙升至 1816 篇,其曲线之走势与全文检索的曲线相吻合。(4)

根据中国知网的统计,在篇名包含工匠精神的文献中,56.18% 的主题为“工匠精神”,5.78%的主题为“高职院校”,4.50% 的主题为“‘工匠精神’”,2.94% 的主题为“职业教育”,2.86%的主题为“企业管理”,2.38% 的主题为“高职学生”。在直接与工业相关的主题中,“制造业”主题仅占 1.16%,“制造强国”主题为 0.80%,“加工工业”主题为 0.73%,尚有 0.67% 的“中国制造”主题。而在所有主题中,占比最小的为“人才培养模式”,占 0.53%,但与“中国制造”主题相比,亦不算低。

由此可见,在公开发表的文章尤其学术类文章中,工匠精神的讨论仍以职业技能教育为主,这与该词最初使用的语境一脉相承。而在职业技能教育的语境中,工匠精神在工艺美术等特殊行业中指向的是其字面意义,在一般情况下还是泛指敬业与专注等工作伦理。诚然,职业教育为中国制造业培养着劳动力,但直接从制造业自身角度讨论工匠精神的文献直观地看不算多。知网文献主题的分布在一定程度上反映了中国社会对于工匠精神的不同认知及主要想象。

综上所述,工匠精神严格来说是一个 2010 年代以后才在中国兴起的新概念,其字面含义具有与职业技能教育的关联性,但其真正的流行得益于具有日本想象的商业营销。由于概念本身的模糊性,工匠精神一词在传播过程中,不断被赋予新的内容和含义,最终泛化为一种以敬业和专注为基本内涵的工作伦理。

随着国家对工匠精神的提倡,2016 年以后,该词在中国得到了全社会层面的关注,以至于有人将一本英文书中的“Tinkerer”也译为工匠精神,其热度可见一斑。但事实上,那本书中的“Tinkerer”包括美国总统华盛顿、政治家汉密尔顿等人,与中文语境中的工匠及一般人所理解的工匠精神相去甚远。不管怎么说,工匠精神一词已经在中文里站稳了脚跟,并仍在被赋予新的内涵。为了更好地从工业发展的角度理解并利用工匠精神这一概念,有必要从制造业演化的角度来梳理其历史,并揭示其本质。

工匠精神的发端:对质量的控制

制造是人类控制环境以满足自身生存需要的基本活动之一,可以说,制造界定了人本身。

简单地说,人类的制造活动就是通过使材料发生变化从而得到头脑中构想的新物品的过程。几千年来,制造活动的内容与形式不断变革,但其本质和构成要素却一直延续。

例如,中国明代晚期的技术百科全书《天工开物》称“金木受攻而物象曲成”,介绍了钻、锯、刨、凿等金属加工技术。(5)尽管当时中国没有现代机床,但钻、锯、刨、凿等仍然是现代机床的刀具进行加工的主要运动形式。《天工开物》时代的中国人使用单个的手工工具来实现这些运动,现代机床则用更复杂的平台来实现这些运动。然而,使材料发生变化的基本运动形式没有改变,改变的只是运动形式赖以实现的工具。

又如,中国古代的青花瓷器是运用钴料进行绘画装饰的釉下彩瓷器,釉下彩绘和运用钴料是其基本工艺,而使用钴作为呈色剂便属于通过材料的变化来制造新产品。元代青花瓷器使用的钴料有国产和进口两种,国产青花料含锰量高、含铁量低,进口青花料含锰量极低、含铁量较高,且含有砷。故采用进口料绘画的青花色泽秾艳,釉面有黑色斑点,而采用国产料的青花没有黑色斑疵,色调亦不秾艳。(6) 不同的材料造出了不同的产品,材料的变化带来产品的变化,这一点在今天的制造活动中仍然如此。

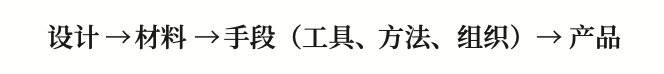

因此,制造活动可以视为若干长期存在的基本要素的组合,单一要素的变革或多个要素的变革是制造活动变革的基础,而要素变革的程度决定了制造活动变革的程度。图 1 展示了制造活动的构成要素。

图 1 制造活动的构成要素

任何制造活动都可以分解为设计、材料、手段和产品这四大要素,并存在着头脑中的设计变为实实在在的产品的过程。变化的过程就是用一定的手段改变材料的形态,而手段又包含了工具、方法和组织这三大次级要素。

很显然,设计、材料与手段的变化,要么创造出新的产品,要么使既有产品用新的方式生产出来。当茹毛饮血的先民打制石器时,这些要素就已经存在,而今天的人类制造航天飞机的活动,仍然可以抽象为这些要素的组合。人类制造活动的历史,便是这些构成要素演化的历史;人类制造活动的未来,亦取决于这些构成要素的变化。

在文明社会里,工匠是专门从事制造活动的职业群体。有学者认为,在中国的夏、商、周时代,国营制造业占主导地位,其特征是由官府派官员管理,实行垄断经营,使用以奴隶为主的劳动力,进行集体生产,产品主要满足官方和各级统治者的多方面需求,并不进入商品流通领域。(7)

据认为反映了西周时期国营制造业情况的文献《考工记》曰:“审曲面势,以饬五材,以辨民器,谓之百工。”(8)“百工”指的是审视与考察材料外在特征和内部特性,制备民生器具的人,既可指周代主管营建制造的职官名,又可泛指各种从事制造活动的人。这些从事制造活动的人就是工匠。称“百”,意指工匠种类繁多,显示了先秦时代中国的制造业已具有高度的部门分工。(9)

《考工记》神圣化了制造活动的起源,称:“知者创物,巧者述之,守之世,谓之工。百工之事,皆圣人之作也。烁金以为刃,凝土以为器,作车以行陆,作舟以行水,此皆圣人之所作也。”(10) 对于制造业产品的质量,《考工记》也有论述:“天有时,地有气,材有美,工有巧,合此四者,然后可以为良。材美工巧,然而不良,则不时,不得地气也。”(11)

用现代观念来解析,《考工记》提出了一个制造业产品质量受环境、材料、工匠技能等综合因素影响的理论。国营制造业因其产品直接供国家使用,受到国家的严格管控,国家对产品质量提出了严格的要求。

在论述制造车轮的工匠“轮人”时,《考工记》谓:“故可规、可萭、可水、可县、可量、可权也,谓之国工。”(12)这句话的意思是,那些造出的车轮形状符合规范、测量时各项指标达标的工匠,可以称为国家级工匠。在谈到制作矛的“庐人”时,《考工记》又称:“六建既备,车不反覆,谓之国工。”(13)由此可见,在先秦时代,中国已经有了评判工匠等级的标准,而工匠的等级是由其产品的质量决定的。

与工匠有密切关系的《墨子》用工匠遵守工艺来比喻治国必须遵循法度:“百工为方以矩,为圆以规,直以绳,正以县。无巧工不巧工,皆以此五者为法。巧者能中之,不巧者虽不能中,放依以从事,犹逾己。故百工从事,皆有法所度。”(14) 为了保证产品质量合乎要求,工匠在制造过程中必须遵守一定的规范,而工匠头脑中的规范意识及其在制造活动中的落实,便是今人通常所说的工匠精神。因此,工匠精神发端于对产品质量的控制。

在制造业的早期历史上,工匠往往受产品需求者即国家的直接管控,国家对于产品质量有着严格的要求,并制定了相应的制度予以保障。正是这种管控制度激发了最初的工匠精神。

实际上,手工业时代的制造业,制造手段的落后本身就对工匠的工作态度等工作伦理提出了较高的要求,换言之,精神因素是弥补技术因素缺陷的一种变量。当制造活动主要靠手工劳作进行时,制造过程依赖于人的器官发挥感知与运动的功能,但人的身体既很容易面临力量上的极限,又不容易稳定如一地保持固定状态,由此给制造活动带来了极大的不确定性与不稳定性。

例如,情绪就是一种影响人对外部情境做出反应的特殊动机。(15) 工匠情绪的波动显然有可能影响其技艺的发挥。工匠以手工劳作的方式从事制造时,为了减少不确定性,成功造出符合设计目标的品质稳定的产品,必须十分注意对身体进行操控,也就必须将精神和注意力集中于和制造活动有直接关联的身体感知与运动上。这就有了专心致志和一丝不苟等工匠劳作时的工作状态与精神风貌。可以说,专心致志和一丝不苟的工作状态是简陋的手工劳作条件下制造活动顺利进行的内在要求。

人类社会里各种看似虚无缥缈的“精神”,在其产生之初,往往有着很实用的功能,工匠精神也不例外。不过,若欲使精神因素真正对实际行为产生作用,相应的制度设计与制度安排总是不可或缺的。精神往往由人心理层面的内驱力维持,但内驱力具有高度不确定性,无法保障精神持续稳定地存在。制度的作用,便在于从外部施加强制力量,使精神因强力刺激而持续性地维持存在。也只有当精神因为持续性的存在而成为习惯时,精神才真正能够对行为施加强有力的影响。

可以假设,在上古时代,最初的工匠为了确保产品品质而发明了一套工作伦理,这套工作伦理主要依靠工匠个人的自律来贯彻。随着历史的发展,相关的制度出现了,强制性地要求每个工匠都要在制造活动中贯彻工作伦理,久而久之,部分工匠将这种工作伦理内化于心,不需要强制性的制度也能贯彻实行,工匠精神作为一种价值观就稳固了。历史假设很难验证,但中国古代的物勒工名制度与工匠精神之间的关系,是有史料能够予以支撑的。

在历史上,秦国成功统一天下既可归因于商鞅变法,又离不开精良兵器的供给。而秦国实行的物勒工名制度,保证了兵器制造的质量。所谓物勒工名,《吕氏春秋》在论述“孟冬之月”时曰:“是月也,工师效功,陈祭器,按度程,无或作为淫巧,以荡上心,必功致为上。物勒工名,以考其诚。工有不当,必行其罪,以穷其情。”(16)

学者对“物勒工名,以考其诚”作的注解称:“物,器也。勒铭工姓名著于器,使不得诈巧,故曰以考其诚。梁玉绳曰:‘后世制器镌某造,盖始于秦。’”(17)意思是,从秦国开始,中国就有了让工匠把名字刻在自己制造的产品上的制度,而这项制度便于对产品质量进行追责,令工匠不敢弄虚作假。至于“工有不当,必行其罪,以穷其情”的注解则为:“不当,不功致也,故行其罪,以穷断其诈巧之情。”(18) 意思是,工匠制造的产品如果质量不好,就是工作没有尽力,要判定其有罪,用这种惩罚机制来断绝工匠敷衍作假念头的产生。

因此,物勒工名是一种严格乃至严酷的质量保障制度。商鞅变法以后,秦国建立了严密的法律体系,用来管控社会。物勒工名制度也是通过法律来确保其有效性的。出土简牍对于秦律的记载反映了这一点。

首先,秦国将具有高超技艺的工匠视为一种战略资源加以保护,工匠在秦国的劳动者中具有相对特殊的地位。秦律曰:“隶臣有巧可以为工者,勿以为仆、养。”(19) 意思是,隶臣当中有具备技艺可以当工匠的,就不要让他们去当给人赶车、做饭的仆役。

其次,秦国制定了严格的生产纪律与产品规范,并通过严厉的刑罚措施来督促工匠保证产品质量。一条秦律写道:“为器同物者,其小大、短长、广狭必等。”(20) 这条规定了制造同一种器物的大小、长短和宽度必须相同。另一条秦律这么规定:“工择榦,榦可用而久以为不可用,赀二甲。工久榦曰不可用,负久者,久者谒用之,而赀工曰不可者二甲。”(21)意思是,工匠选择夯墙用的立木时,如果立木本可以使用而标上不可使用的记号,工匠要受罚;如果工匠在立木上标记认为不可使用,以致不能满足装设者的需要,但装设者经过报批后仍然使用了,就要惩罚认为不可使用的工匠。

秦法之细密可见一斑。与物勒工名制度一样,秦国主要依靠各种明确而严厉的惩罚措施来约束工匠,进而保障制造业的品质。

人性是复杂的,趋利避害与好逸恶劳是人类的自然本能,这种自然本能有可能会导致偷工减料与弄虚作假等负面行为。文化是与自然相对的力量,具有约束和引导自然本能的作用。工匠精神不可能是人类社会凭空产生的价值观,也不是人类的自然本能,它一定是人类在制造活动中长期相互交往而逐渐积累的行为规范,这种行为规范投射至思想意识领域就形成了工匠精神。

一旦工匠精神萌生后,其维持和传承就需要依靠一定的社会化机制,这种机制固定下来就形成了制度。换言之,如果将工匠精神视为一种工匠们共享的遵守生产纪律与注重产品质量的文化,那么,这种文化是建立在物勒工名等具有实际约束力的制度之基础上的。正是强制性的制度,消灭了工匠在制造活动中可能会采取的偷工减料等投机行为,约束了人性中负面的自然本能。随着时间的累积,当工匠在物勒工名等制度下习惯性地自觉注重产品品质后,作为文化的工匠精神就诞生了。从这个意义上说,物勒工名可谓中国工匠精神在制度层面之发端。从制造活动的构成要素看,物勒工名是基于对产品质量的严格要求而在制造手段上实现的组织创新,因此,最初的工匠精神论其本质就是一种保障产品质量的手段。

进一步说,物勒工名制度的产生表明,中国古人已经认识到,制造业产品的质量不完全取决于技术,也会受制造者的工作态度影响。同一个工匠在一定时期内的技术与技能是相对稳定的,在此情形下,工匠的工作态度就成为决定其产品品质的关键变量了。如果将文化界定为价值观体系,(22)则工匠精神作为一种对待工作的价值观,也就是一种文化。

由此可以推论的是,工匠精神一经养成,将影响到制造活动的各个环节。从理论上说,文化因素通过渗透至制造活动的各个构成要素而发挥其影响制造业的作用。

不过,物勒工名制度并非没有内在的弱点。从制造业的组织形式上看,实施物勒工名制度的秦国制造业是受到国家严格管控的,事实上,物勒工名本身就是管控措施的一部分。然而,在缺乏国家严格管控的制造业组织形式中,物勒工名或类似制度的实施效果必然减弱,甚至于很难推行。但中国古代制造业恰恰存在着一个国家放松管控的大的历史进程。况且,物勒工名背后的保障机制,是在历史上以严厉著称的秦法,但秦法之繁苛也是后世总结秦朝灭亡的重要原因之一,这使得完全复制秦朝的各种制度面临着政治道德上的风险与成本,也阻碍了物勒工名等制度在后世的系统性的推行。因此,尽管物勒工名等制度激发了中国最初的工匠精神,但制度与精神都随着历史的发展而不断演化。

制度与精神的衰败在制造业历史上屡见不鲜。例如,建于明朝洪武初年的南京龙江船厂是一家国营造船厂,原本能够制造郑和下西洋所用的大型海船,但到了 190 多年后的嘉靖年间,该厂只剩不到 200 户工匠人家,不仅造不出大型海船,且工匠“不乐其业”,都想换其他工作,在造船过程中则存在着普遍的偷工减料行为。(23)

无独有偶的是,15 世纪西方的海上强国威尼斯也拥有一家规模巨大的国营造船厂威尼斯兵工厂,随着时间流逝,同样面临着工匠精神衰退的问题。威尼斯兵工厂规模宏大,具有高度发达的分工组织,1436 年,一位游客这样描述道:“一进入大门,两旁各有一条宽阔的街道,中间是海水,一侧是兵工厂厂房向外开放的窗户,另一侧也是如此。这条窄窄的水道上漂浮着一艘桨帆船,由小舟拖曳,而从各式房屋的窗户中,零部件被源源不断地分发到装配工人手里,有的是绳索,有的是武器……”(24)

即使到 17 世纪威尼斯兵工厂已开始走下坡路时,外来造访者仍估计该厂每天聚集有 1500 至 2000 名能工巧匠,并视这些工匠为纪律与勤勉的典范。一位访客写道:“威尼斯共和国的伟大的根基,或者不如说整个意大利乃至基督教世界的荣耀,正是兵工厂的厂房。”1676 年的一份报告则如此宣称:“兵工厂正威名日著,甚至在发展最快的国家中也是如此;它被正确地认为是奇迹的工厂,是武备的宝库,而且是用来捍卫宝贵自由的最具生气的武器。”(25)然而,威尼斯兵工厂与龙江船厂存在着相似的衰退。在生产经营衰退的同时,工匠们的道德水准同样下滑。

1643 年,一份报告抱怨了威尼斯兵工厂的工匠工作态度不积极,称“这些工匠差不多有三分之二是没用处的,不会多干一点报酬之外的活”(26)。

与前一世纪具有报国热忱的先辈相比,17 世纪威尼斯兵工厂的绝大多数工匠完全基于私人动机来工作,年轻的学徒只在意领取薪酬,对工作与学艺不上心,会在船坞整天闲逛。很多工匠并不把自己的工具带来兵工厂做工,而是将工具变卖掉,于是来到兵工厂就无所事事,又或者他们向别的工匠借工具干活,换成那些工匠无所事事。更有甚者,部分工匠对公家之物顺手牵羊。(27) 东西方两大船厂的案例表明,工匠精神的长期维持绝非易事,人性中天然的投机性与惰性,使工匠精神必须靠一定的机制来保持。而工匠精神衰退的可能性,也反映了制造业变动不居的性质。

制造方式的变革:工匠的革命与被革命

工匠精神是与工匠的制造方式紧密联系在一起的。在相当长的历史时期里,工匠只能凭借自己的双手使用简单的工具从事制造,其效率与产量均受到极大的限制,但也由此形成了一种以重视质量为名限制竞争与产量提升的价值取向。

然而,社会对制造业产品的大规模需求是客观存在的,这种需求产生的压力形成了工匠追求制造方式变革的动力,由此推动了工业革命。工业革命由工匠发动,又否定了工匠的手工制造方式,进而否定了工匠的职业身份,使工匠自身成为被革命的对象。制造业对大规模生产的追求以 19 世纪兴起的美国体系为理想型,在工业革命扩散的过程中,市场压力促使德国等国家和地区的企业用美国体系来取代自己的工匠传统。

(一)美国体系:大规模生产的需求与压力

农业时代的制造业具有颇为保守的价值观,工匠的传承比创新更受重视。

例如,中国北宋时代的沈括对制造业的态度是以崇尚古人及不变古法为主的,具有浓厚的保守性。在《梦溪笔谈》中,沈括称有人曾找到古代的一枚玉钗,虽然已经残破,但“制作精巧,后人不能为也”。他又自述自己路过南京时,有人挖掘六朝时代的陵寝,获得不少古物,他看到一只玉臂钗,做工精巧:“两头施转关,可以屈伸,合之令圆,仅于无缝,为九龙绕之,功侔鬼神。”于是,沈括发了一番对比古今工匠的议论,认为古代淳朴的文化氛围使古代工匠严谨认真,产品优于当代:“世多谓前古民醇,工作率多卤拙,是大不然。古物至巧,正由民醇故也。民醇则百工不苟;后世风俗虽侈,而工之致力,不及古人,故物多不精。”(28)

沈括的议论应该是有几分道理的,但他忽略了古代制造业往往由国家直接管控,不少工匠制造的是仅仅由上层阶级享用的数量有限的奢侈品,自然比北宋时代已经相当市场化的制造业工匠更有条件精益求精。

再如,沈括介绍了古鼎与古铜香炉的机巧设计,结论是:“其他古器,率有曲意,而形制文画,大概多同。盖有所传授,各守师法,后人莫敢辄改。今之众学,人人皆出己意,奇邪浅陋,弃古自用,不止器械而已。”(29) 沈括感慨的是,古代工匠皆严守师傅传授的技法,不去改动物品既有设计,而他那个时代的工匠却都热衷于抛弃前人技法,按自己的意愿进行制造,结果造出些不如古人的奇怪丑陋的物品。

沈括大概没有意识到,如果一味遵守古法而不变革,制造业也不会出现新的技术与工艺。但是,沈括这种崇古贬今的态度很能体现农业社会里制造业求稳重于创新的保守文化。在欧洲,中世纪锡耶纳的锁匠曾谴责那些太早起来工作的人是“贪婪”的,而在第戎的一次骚乱中,一个刀剪匠因为工作得太晚而被人刺伤。(30) 在这种文化氛围里,勤于工作绝非美德。

与此相应的是,手工业行会一般排斥制造业中的创新。例如,帕尔马的最高行政官在 1266 年被授权对引进任何新式样的造鞋匠罚款25 英镑,考文垂则反对以染料颜色为名义的行业变化。14 世纪时,布里斯托的裁缝痛恨外来者出售已经裁剪好以备缝制的帽子和男装,因为这是一种革新,能够导向大规模生产。(31)总的来说,农业社会里的传统制造业具有一种求稳的文化。这种求稳的文化表现在传统制造业将稳定视为首要的目标,通过各种制度安排抑制自由竞争,并限制工匠队伍规模和制造业产量规模的扩大。

然而,市场需求的刺激一再使工匠试图通过变革制造方式来实现大规模生产,从而谋取更多利益。

例如,16 世纪的德国金匠热衷于连续铸造器物的把柄、顶部饰物和边饰等部件,还使用循环压印戳。(32) 这些工匠们追求的正是标准化的大批量生产。最终,在 18 世纪的英国,一群工匠掀起了具有连锁反应的可持续的技术革命,也就是工业革命。

不过,工业革命对工匠本身是一种否定。在工业革命中兴起的工厂(factory)制度,使传统工匠转变为现代产业工人。在工厂兴起前的家舍制造业中,劳动者即工匠通常就在自己家里从事制造活动,可以相当自由而随意地安排自己的时间,制造活动与非制造活动之间的切换也缺乏严格的限制。1780 年代,英国格洛斯特郡的织工的小农舍里“弥漫着幸福和满足的气氛”(33)。但工厂改变了这一切。

过去,制造者的自由是以制造活动的分散和缺乏监管为条件而存在的。然而,在工厂里,每一名制造者必须与其他制造者协作,就必须让渡自己的自由。为了将聚集在一起的众多制造者安排妥当,工厂设置了劳动纪律,而纪律必然意味着制造者不能随心所欲。

诚然,在工业革命之前,东西方都存在着类似龙江船厂或威尼斯兵工厂那样纪律严明的大型手工业制造场所,但这些手工业制造场所不使用机器,工匠的劳动仍保留着相当的自主性,而在工厂里,工人的劳动要围绕着机器运转来安排。因此,工匠与工人的制造方式和劳动状态有着明显区别。

在当下的中文语境里,由于工匠精神被宽泛地使用,工匠一词的含义也常常由手艺工人扩大到全体工人,这对于经典马克思主义理论是一种背离。无论如何,工业革命改变了工匠的制造方式,进而消灭了工匠的身份,这是制造业演化史上最重要的变革。

这一变革起源于英国,但在美国发扬光大,形成了所谓美国体系(the American system)。

1851 年,美国军火制造商塞缪尔·柯尔特(Samuel Colt)对英国议会夸下海口:“没有什么是不能用机器造出来的。”(34) 正是在军火工业以及钟表等工业中,美国企业发展出了一种在生产上以可互换零件为基础的标准化体系。(35)这套体系具有鲜明的美国特色,是实现大规模生产(mass production)的基础,因此被当时的英国人称为“美国体系”。(36)

在人类制造业的历史上,对标准化和大规模生产的需求一直存在着,而标准化又可以成为大规模生产的有利条件。当人们对制造业的产品存在着量的需求时,往往就会设法扩大制造能力,而制造规格固定的产品比制造规格不统一的产品更简便,在单位时间里也就能造出更多产品来。因此,对量的需求是制造业变革的重要动力。譬如,在战争时期,交战双方都会需要军火的大量供给,这就不难理解标准化和大规模生产的美国体系为何萌芽于军火工业中。

实际上,美国军火工业的新生产体系受到了法国的影响。早在 1765 年,法国就通过引入标准化零件而试图使武器生产合理化,美国学习了这一改革,美国国防部也成为零件统一性原则的支持者。(37) 不过,法国进行标准化生产改革时,工业革命才刚刚开始,因此,其改革未能与机械化结合,而且后来也由于法国国内政局的种种原因而中辍。美国体系的形成,主要还是靠美国人自己的实践。

1794 年,美国国防部在马萨诸塞州创立了第一家生产小型武器的兵工厂春田兵工厂(Springfield Armory),当时的产品主要是滑膛枪,生产方式为纯手工制造。到 1815 年为止,春田兵工厂一直致力于通过将工匠作风转变为工业纪律而使生产的武器从作坊产品变为工业产品。这些努力包括引入令工匠不满但令生产规范化的计件工资制。

在此期间,1812 年的英美战争对美国军火工业产生了较大影响。战争经验使美国人意识到,在战场上,大量来不及修理的武器可以通过简单地更换零件而重新投入使用,这使主管军械的官员们相信制造统一化的零件将值得付出任何代价。

1815 年开始管理春田兵工厂的罗斯威尔·李(Roswell Lee)上校推动了制造方式的变革。李完善了一种在制造过程中如同在最终检查时一样对零件进行测量的制度,以使兵工厂的产品尽可能规格一致。一位国防部官员认为测量制度是保障春田兵工厂所造零件统一化的唯一手段。(38) 在兵工厂建立的管理制度中,使用测量仪器的检查员,有权去惩罚那些零件做得不好的工人。根据 1816 年制订的管理规则,制造过程中的时间与材料要被严格计算,每一个工人都要为自己的工作负责。(39)

随着时间的推移,兵工厂的测量方式变得越来越严格。不过,直到 1822年,李仍未达成他的目标,即“制造出的滑膛枪零件能适合每一支滑膛枪”。但就在此时,春田兵工厂开始迈向机械化生产。工厂与托马斯·布兰查德(Thomas Blanchard)订了一份协议,使用后者拥有专利的机器设备来生产枪托。该设备的核心是一组包含了 14 台机器的装置,可以用来复制枪托或其他不规则形状的物品,几乎消灭了枪托生产中的手工劳作。(40)

布兰查德发明的是一种仿形切木机床,在制造过程中,将一个成品枪托作为原型模板,机床上的指针能跟踪模板运动,并引导一个切削器具在工作件上复制出相同的断面,机床能够自动而准确地控制整个断面的切削过程,从而不必让操作工在工作中停下来检查切削是否精确。(41)制造过程的机械化使标准化零件的生产真正具备了可能性。春田兵工厂的可互换滑膛枪制造在 1830 年代与 1840 年代取得了长足进展,其进步包括采用了一种新型滑膛枪,拓展了测量制度,以及设计了新的机床工具。

到1850 年时,春田兵工厂在使柔软状态的枪锁零件硬化前,不必再调适、组装和标记它们,因为它们的规格是统一的。更重要的是,除了枪筒的焊接外,滑膛枪零件几乎全部使用机器来装配。(42)这就给了柯尔特在英国议会夸海口的资本,也标志着“美国体系”初见雏形。

从春田兵工厂的案例看,早期的美国体系对于制造活动的变革,主要体现在设计与手段两个方面。在设计方面,美国体系确立了可互换零件的理念,对于产品设计提出了相应的要求,就从源头上将制造活动导向了标准化。在手段方面,美国体系一开始采取的是强化在制品测量的举措,属于方法的变革,继而使用机器生产,开始了工具的变革,由此真正使可互换零件的理念在制造过程中得以实现。

设计与手段的变革引发的结果就是产品的变革,即产品能够以统一规格被批量制造出来,这就为大规模生产开辟了道路。不过,初生的美国体系并没有消灭手工操作,工匠仍发挥着重要作用,在英国议会夸海口的柯尔特即承认“一等技工值得付最高的价钱”(43)。

此外,在19 世纪的大部分时间里,可互换性提升而非降低了小型武器的价格,(44) 这是美国体系诞生之初的局限性。

在春田兵工厂之外,美国体系在美国军火工业中得到了传播与扩散。费城的弗兰克福兵工厂(Frankford Arsenal)即为一例。

弗兰克福兵工厂创建于 1817 年,其早期也依靠手工制造。该厂的工人是分等级的,包括具有高超手艺的工匠师傅(master craftsman)和普通工人。据文献记载,该厂制造筒体需要“1 个师傅;10 个卷筒的人;1 个人填充,4 个人折叠,4 个人捆扎……12 到18 岁的男孩和女孩可以很方便地雇来干这活”。该厂 10 小时内能制造 10000 个滑膛枪弹夹并包装好。(45)

从 1830 年代开始,在美国领土扩张的大背景下,弗兰克福兵工厂逐渐壮大,到了 1840年代晚期,该厂也开始踏上机械化的道路。与春田兵工厂相仿,弗兰克福兵工厂的生产变革也离不开领导者的推动,主持其事的是从 1851 年起开始掌管该厂的彼得·哈格纳(Peter Hagner)少校。哈格纳延续了前任的工作,对工厂进行了扩建,包括建立了一座可以用来处理火药和进行化学实验的实验室。哈格纳为兵工厂购置了新的机器。(46)此举为兵工厂的变革准备了物质条件。不过,真正发挥了核心作用的还是若干工匠。(47) 从时间上看,弗兰克福兵工厂真正开始机械化,恰逢春田兵工厂的美国体系成型之时,因此可以视为美国体系的扩散。

无论是春田兵工厂在实践中摸索美国体系,还是弗兰克福兵工厂在改革中引入美国体系,骨干工匠均发挥了核心作用,其最大的功劳即在于通过发明机器和应用机器而使生产机械化,从而令兵工厂由手工制造转为真正的工业生产。

因此,美国体系仍然是第一次工业革命的产物,即主要由工匠完成了一场否定工匠传统的制造业革命。而美国体系在民用制造业中的扩展,为该体系注入了更大的生命力。缝纫机是与日常生活密切相关的机械产品,其供给直接决定着服装的可供给量。

19 世纪的美国实现了经济的高速增长,缝纫机的需求量随之扩大,对缝纫机企业产生了巨大的压力。为满足巨大的市场需求量,缝纫机企业必须变革制造方式。与军火工业一样,缝纫机工业中美国体系的出现,也源于量的需求。

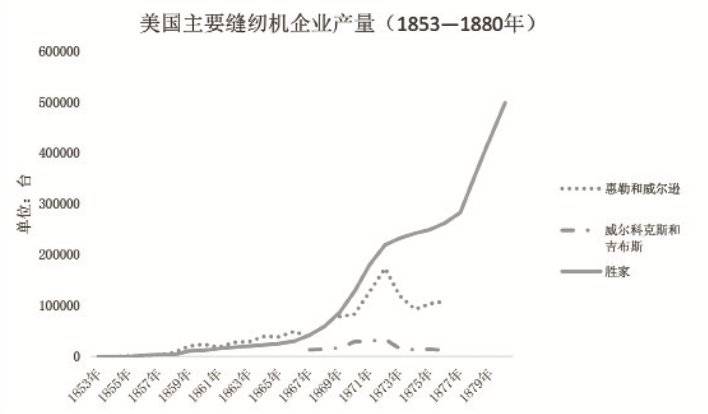

图 2 为 3 家美国主要缝纫机企业惠勒和威尔逊(Wheeler and Wilson)、威尔科克斯和吉布斯(Willcox & Gibbs)以及胜家(Singer)的产量。由于资料的关系,该图数据不全,但可以看到从 1850 年代到 1870 年代,美国的缝纫机产量是持续增长的。

图 2 美国主要缝纫机企业产量(1853—1880 年)资料来源:David A. Hounshell, From the American System to Mass Production, 1800-1932, pp. 70; 89.

在美国 3 家主要的缝纫机企业中,胜家公司独树一帜,进入 1870 年代后产量大幅领先。这反映了美国缝纫机市场的激烈竞争,而这一竞争也给各公司构成了更大的提升产能的压力。

早在1860 年代,惠勒和威尔逊公司就希望采用兵工厂中的制造方法来应对大量生产的挑战。公司认为大规模生产“能够使缝纫机的价格降低,并保证每一个家庭都拥有一台这种不可或缺的物品”。这表明该公司已经认识到了大规模生产的社会意义。不过,公司的生产机械化进展在各工序是不平衡的。

到 1860 年代中期,惠勒和威尔逊公司的一些缝纫机零件在进入加工程序前要锻压 4 次,测量仪器、固定装置与夹具全都作了改进,直到公司宣称能够制造出完美的可互换零件。但是,惠勒和威尔逊公司无法用美国体系轻易地造出缝针这一关键零件。缝针的整个制造流程都依赖高度分工的手工劳动。公司指出:“这是分量极大的手工劳动,在一个技师的工资比欧洲要高得多的国家里,也使这种方式造出的针过于昂贵。”于是,该公司好几次雇佣经历过漫长学徒期的英国制针工匠。直到 1880 年,尽管大部分手工劳动都已经被机器生产取代,但缝针依然要靠工人用锤子在铁砧上一个一个敲打出来。(48)因此,机械化这一美国体系的核心要素,在推进过程中面临着不同程度的技术难题待解决,其发展具有不平衡的特点。

从数据上看,1860 年晚期以后,惠勒和威尔逊公司的缝纫机产量较之前上了一个台阶,有较大幅度的提升,这应该归功于美国体系的推行。

作为行业领军企业的胜家公司,也少不了大力推行美国体系。从 1854 年的史料看,当时的胜家公司看不到一点兵工厂中已经出现的美国体系的影子,主要的制造方式仍然是手工劳作,公司自己也称其机器“是在长桌边用手生产出来的”。

在 1850 年代,负责胜家公司生产技术的是苏格兰人乔治·麦肯齐(George McKenzie),他是一名翻砂工匠,其欧洲经验与美国体系完全无涉。在麦肯齐的主导下,胜家公司的生产方法受欧洲手工制造方式的极大影响,一直持续到1870 年代。(49)

不过,从 1863 年开始,胜家公司就通过制造越来越多专业化的机床设备来使其生产过程机械化。当时,公司收到了大量代理商和顾客对于缝纫机质量的抱怨,缝针、齿轮和梭子等零件不停地出现问题。这促使公司开设了维修服务。一旦产品的零件坏掉,代理商就将它们送到公司更换。公司用特殊的锉刀加工新齿轮,使其能装到一起,并用来锉传动装置,以及调整新梭子的合适尺寸。维修问题与产量无法满足日益增长的海外市场的压力,共同促使胜家公司寻求新的制造方法。

正是在 1863 年,公司雇佣了一名新泽西的机械师勒比乌斯·米勒(Lebbeus B.Miller),这成为摆脱欧洲制造方式的起点。米勒生于 1833 年,起初在新泽西一家工厂里当学徒,也是典型的工匠。米勒自己制造机床,曾在 1850 年代卖过一些小型的马达车床给胜家公司,但彼时他毫无可互换零件的制造经验。

1861 年,学徒出师的米勒去了玛哈坦火器公司(ManhattanFirearms Company)工作,该公司当时使用柯尔特的方法年产 6000 支枪,这使米勒接触到了美国体系。米勒到了胜家公司后,就将他在玛哈坦火器公司学到的制造方法移植了过来。

事实上,胜家公司购于 1863 年的最早的 10 台铣床就是玛哈坦火器公司制造的。在米勒的主持下,胜家公司以兵工厂的标准进行改革。但比起依赖良好的测量仪器来,米勒更倾向于引入专业化的自动与半自动机床。

1880 年至 1882 年间的某个时候,胜家公司首次用不必在软化状态下手工装配的可互换零件来制造缝纫机,用相同的序列号标记全部主要零件,并以相匹配的数目硬化和重新装配零件。

到 1890 年时,胜家公司更新了它的机床、夹具、固定装置和测量制度,基本建立了美国体系。但当时也有人指出,胜家公司“通过雇很多便宜的工人用靠不住的手来完成零件组装,对欧洲制造方式进行了妥协”。不管怎么说,胜家公司实现了制造方式的变革,而厥功甚伟的米勒直到 1907 年才以 74 岁高龄从胜家公司退休。(50) 胜家公司的案例再次表明关键性工匠对于美国体系发展的重要性,但美国体系的发展也是对工匠制造传统的否定。

除了缝纫机工业外,美国体系还在农业机械工业里得到了扩展。在 19 世纪美国的农机工业里,领军企业之一是麦考密克(McCormick)公司。由于产品型号太多,该公司面临较大的成本压力。

例如,1849 年,麦考密克公司制造 1 台机器的成本平均为 55 美元。由于公司每年花了大量的时间与精力去完善新型农机产品,它往往赶不及满足所有的市场需求。结果,公司的年产量低于其生产能力,代理商和农民对其表现不抱幻想。由于产品型号过多,当客户需要更换一个零件时,不得不告诉公司具体是哪一个零件,并告诉公司其所购机器是哪一年制造的。直到麦考密克公司于 1880 年代建立起全面的测量体系之前,购买公司产品的农民都得自己承担将新的铸铁或锻铁零件装进农机的责任。代理商则通常要保证一大堆零件库存以避免工厂送货太迟。这种市场压力下的麦考密克公司在生产上主要依靠传统铁匠。(51) 与缝纫机企业一样,巨大的市场需求量对麦考密克公司产生了巨大的供给压力。图 3 为麦考密克公司 1841~1885 年的农机总产量。

图 3 麦考密克公司的农机总产量(1841—1885 年)

资料来源:David A. Hounshell, From the American System to Mass Production, 1800-1932, p. 161.

1841 年,麦考密克公司仅生产了 2 台产品,进入 1850 年代,其产量开始稳步增长,至 1880年代则出现了产量上的突飞猛进。而从 1841 年到 1885 年,该公司的产品大类包含手动搂草机、自动搂草机、割草机、滴管、收割机和割捆机这 6 种,其中手动搂草机 1865 年即停产,割捆机则从 1876 年才开始生产。(52) 麦考密克公司满足市场需求的能力极不稳定。1884 年 5 月 13 日,当企业创始人去世 6 周后,继任者在日记中写道:“这是我们在生意上所知道的最糟糕的日子。代理商称他们无法获得足够的机器……订单如洪水涌来但没有机器可卖。”不过,直到保守的老顾问被解雇后,麦考密克公司才开始真正迈向大规模生产。(53)

值得注意的是,公司的老顾问担心生意变得过大,害怕生产过多的机器,他对手工制造的坚持也源于其坚信手工制造才能保证产品最高的品质。(54) 这一案例明显地体现了制造活动变革中量与质的矛盾关系,及其反映的不同的制造业文化。

从缝纫机工业和农机工业的案例可以看出,美国体系在民用制造业中的扩展,主要源于产量需求的压力。在木工行业、自行车工业中,可以看到相似的变革。不过,只是在新兴的汽车工业中,美国体系才真正成熟,其各构成要素得到充分的发展。美国体系的成熟是与福特制联系在一起的。福特制的出现就如同其他制造革命一样,是一个渐进的演化过程。

在福特制兴起前,包含着可互换零件、机械化、流水线、测量体系等要素的美国体系在制造业中已经出现,福特制利用了这些既存要素,并通过对这些要素的进一步变革与整合而推动了美国体系的完善。关于福特制的研究,已经产生极为丰富的中文文献,此处仅须从制造活动构成要素变革的角度进行概括。在设计方面,福特制继承了可互换性与标准化等美国体系已有的理念,在产品结构与类型两方面力求简单化,从源头上将制造活动导向高效率的大规模生产。

在材料方面,福特制利用了钒合金钢这一关键材料制造汽车,使既结实又轻便的设计目标能够在物质层面得到落实。在手段方面,福特制通过对机床的合理使用实现了机械化生产,通过组建流水线大幅度提高了效率,而这两者都依托于工厂这一制造活动的组织形式。最终,福特制使产品能够大规模生产,完成了制造活动的革命。在这一变革过程中,亨利·福特本人不随潮流的创新精神和执着于目标的坚韧毅力,是整个变革能够顺利进行的保障。

1926 年,福特为《大不列颠百科全书》撰写了“大规模生产”词条,他写道:“大规模生产不是简单的大批量生产……也不是简单的机器生产……大规模生产聚焦于一种制造方案,其原则为控制性、精确性、经济性、系统性、持续性以及快速性。”(55)

恰如福特所言,福特汽车公司建立的美国体系整合了此前已经出现的美国体系的各种要素,并提炼出了抽象的理念,形成一种自觉的制造文化。唯其如此,福特汽车公司的制造方式才能够被称为福特制,并成为美国体系的代称。

(二)美国体系取代工匠传统:德国案例

在美国体系成熟以前,这种革命性的制造方式就因其效率优势而在美国之外传播与扩散,革除着一些国家或地区制造业中的工匠传统。德国的西门子公司就是一个典型案例。维尔纳·冯·西门子(Werner von Siemens)原是普鲁士军队的技术人员,发现了改进电报机的原理,便将制造任务委托给了一名青年机械师哈尔斯克(Johann Georg Halske),后者在柏林经营着一家小型机器公司。哈尔斯克造出了西门子需要的产品。(56)

1847 年,西门子与哈尔斯克一起创立了西门子—哈尔斯克(Siemens & Halske)公司,其目标为“主要制造和生产电报机,但也不排除其他业务”(57)。西门子—哈尔斯克公司成为了整个西门子公司的核心与起点。公司创办者哈尔斯克毫无疑问是一名工匠,因此,创立之初的西门子公司笼罩于强烈的工匠传统之下。

最初,哈尔斯克只是带着 10名工人在一个年租金 300塔勒的房子里制造电报机及其配件。西门子住在房子的一楼,二楼是车间,哈尔斯克住在三楼,每层楼有 6 个房间和 1 个厨房,车间面积只有 150 平方米,生产设备只有 3 台车床。

1848 年,公司雇佣的工人数量增加了近一倍,就把隔壁的房子也租下来了。可以说,初创阶段的西门子公司只是个厂舍合一的作坊。在 1870 年之前,西门子公司只有少量通用机床,直到 1863 年,公司才添置了第一台靠蒸汽驱动的机器。

实际上,西门子公司并非无法负担购置机器设备的费用,但公司依靠工匠进行手工制造,对机床与动力机器的需求不高,甚至当公司雇工数量达到 150 人时也是如此。在这一阶段,西门子公司主要接受特定顾客的订单,并不面向市场生产,故手工制造方式可以满足需求。(58) 因此,早期的西门子公司是一个将工匠集中到一起劳动但并不使用机器生产的手工工场。

然而,随着时间推移,量的需求开始对西门子公司的制造活动产生压力,这种压力因市场竞争的出现而加剧。

19 世纪中叶,西方国家的电气化方兴未艾,各种电气产品的需求持续增长。维尔纳·西门子的兄弟威廉·西门子(William Siemens)负责在英国为公司联系业务,他向公司施加压力,要求公司通过扩大劳动分工而引入标准化与更便宜的制造方法。威廉对柏林寄到伦敦的工匠制造的昂贵配件不满,威胁公司说他要在英国自行制造或以更低价格采购。西门子家的另一个兄弟卡尔·西门子(Carl von Siemens)1855 年进入公司工作,持同样的态度。卡尔也指出了在英国的德意志工匠与英国工人的区别:“在伍利奇(Woolwich),德意志技师只能干些精细的活,还有装配之类的;但英国工人总是制造一种零件。德意志技师干不来那种事,甚至在英国也一样。如果一个德意志技师像英国人那样勉强干了一个月,他就会跑来说他对整个事情想吐,他干的不像是自己的工作。但一个只知道制造一种特殊零件并以此为生的工人就不会那样说。”

卡尔和威廉都注意到,英国制造的同样产品虽然比德意志的产品更少工艺性,但更便宜。(59) 因此,西门子公司的高层已经有人注意到了英国制造方式与德意志制造方式的区别,并视英国制造方式为大规模生产的先进方法,尽管英国人自己很清楚他们的制造方式与美国体系比起来还远谈不上大规模生产。由此亦可见制造方式在不同国家与地区之间存在着“代际”差异。然而,19 世纪总的趋势是,制造业要向大规模生产的方向实现变革,量的要求是决定性的。

其实,维尔纳·西门子也很苦恼公司在制造层面的工匠方式。客观地说,工匠制造方式在早年间为西门子公司生产的电报机带来了耐用而精致的高品质名声,但那是一个缺乏竞争的年代,且昂贵的电报机具有 40% 的利润率。

然而,随着技术的扩散,市场竞争的压力产生了。1858 年,维尔纳写信给卡尔:“车间只有很少的收益。付给工匠工作的价钱过低,工匠们太无所事事。”1861年,西门子公司已经失去在德意志电气工业的垄断地位,维尔纳写道:“错误在于,没有资本和才智,任何技师都无法为我们提供关键的竞争力。”(60)

于是,西门子公司开始进行一些改革。改革首先从基础设施建设启动。维尔纳·西门子宣称:“到目前为止,低成本生产的障碍是我们缺乏铸造部门,木工活也随便找个什么地方就干……在太多犹疑之后,最终,我们决定建立一个木工车间和铸造厂。”基础设施建设意味着西门子公司从形式上开始由作坊扩展为工厂。公司的组织也变得更复杂。

1850 年代中期,西门子公司已经有了一个“规章房间”,用来检查即将出厂的产品,此后,简单的检查工作逐渐转移到了零件组装线上。与此同时,未来将成为实验室的“实验房间”也开辟出来了。(61) 为了提升效率,计件工资制被引入公司。不过,这些改革举措遭到了早期服务于公司的工匠的抵触,其中也包括公司创始人之一哈尔斯克。带着大约 100 名工人和 5名监工,哈尔斯克在不断扩展的工厂里保留了一个自己的车间,而且不愿意放弃他的工匠制造方式。(62) 这一态势很清楚地表明了西门子公司转型的困难。

进入 1870 年代后,西门子公司的改革才较大规模地展开。此时一个有利的条件是,公司创立时期发挥了骨干作用的工匠纷纷退休或去世。例如,哈尔斯克就于 1868 年退休了。与此同时,普法战争征用了公司的员工,公司缺乏足够的劳动力。

1873 年,维尔纳·西门子写道:“我们有很多空大厅,但我们找不到工人填进去。”而工人运动则使得工资上涨、工时缩短。(63) 在这种态势下,西门子公司以机械化为中心来变革制造方式,消除其与生俱来的工匠传统。西门子公司将机床引入到制造活动中,以便用相对少的工人实现相对多的产量,并减少对大量高技能工匠的依赖,用维尔纳·西门子的话说,机床“甚至能使糟糕的工人制造出好产品来”。从哈尔斯克退休的 1868 年到 1873 年,西门子公司购买机床的投资增长了 7 倍,购买动力设备的投资增长了差不多 6 倍,而其员工与销量仅增长了 3 至 4 倍。(64)

西门子公司对机器设备的投资停止于1873 年,至 1880 年才重新开始新一轮设备购置。1880 年代正是德国电气工业大发展而西门子公司不得不面对更多竞争对手的时代。(65) 可见,西门子公司的机械化是与市场竞争紧密联系在一起的。

维尔纳·西门子主要是从美国购买机床,他自己也喜欢用“大规模生产”这个词。1871—1872 年,西门子公司从美国买了 2 台重型铣床和 6 台轻型铣床,6 台多轴钻床,还有若干台刨床。西门子公司购买这些机床受到了柏林制造商路德维希·罗伊(Ludwig Loewe)的鼓动,而罗伊从1868 年开始就按照美国模式批量制造缝纫机,1870 年又开始生产武器。

在 1872 年的经济扩张期,机床运往德国要花 5 到 6 个月,维尔纳等不及,就让他的兄弟们设法从法国或英国花更短的时间购买额外的铣床与车床。维尔纳写道:“现在一切都取决于尽快获取这些机器,因为工人几乎是找不到的……带着一些焦虑,我们能获得我们想要的几乎全部订单,但我们必须拒绝或者退缩,因为我们缺乏工人和机器。”这些机器最初被放在西门子公司新工厂的一个被称为“美国大厅”的房间里。

1863 年,公司曾派一名工人去罗伊的缝纫机工厂进修过几个月,学习机器生产,1872 年,这名工人成了新部门的监工。鱼雷装备和一种标准类型的电报机被首先用机床成批制造出来。几个月后,维尔纳·西门子写道:“所以我们热切地奋斗了一年,像美国人那样用专业化的机器做所有事情……这被证明是非常值得的……现在我们全都坚信我们未来的救赎存在于对美国制造方式的应用里,而我们必须改变我们整个的管理方法来适应这一点。只有大规模生产才是我们未来的使命;未来,我们将有能力用它来满足每一种需求并应对任何竞争!”(66)

由此可见,西门子公司的制造方式变革就是引入美国体系,既包括进口美国机床来推行生产的机械化,又包括以大规模生产这一美国体系的理念作为追求的目标。在这一过程中,其他学习了美国体系的德国制造商既成为西门子公司的榜样,又充当了技术转移的中介角色。不过,在西门子公司引入美国体系的时代,美国体系自身还没有发展成熟,因此,西门子公司及维尔纳·西门子本人所追求的大规模生产与 20 世纪福特制带来的大规模生产尚属小巫见大巫。

作为一项体系性的变革,在购买机床以改变制造手段的同时,西门子公司也考虑到了设计的革新,致力于生产标准化的产品。1869 年 11 月,维尔纳·西门子写道:“我们现在花了很大的力气从事优良的设计……我们努力的方向是引入标准设计,这可以使生产变便宜从而消除竞争。”他宣称“工匠的设计”已经是过去的事情了。就在 1868 年前后,西门子公司设置了最初的设计部门。(67) 在制造活动的诸多构成要素中,西门子公司都在以美国体系取代德意志的工匠传统。

在此可以总结的是,尽管西门子公司是 19 世纪新兴的电气工业的新企业,但由于创立之初规模过小,该公司在形式上趋近于手工工场,也主要依赖工匠从事手工制造。然而,当市场需求产生量的压力后,工匠及其制造方式就成为扩大生产规模的阻力了,公司通过引入现成的美国体系消除了工匠传统,实现制造方式变革。

维尔纳·西门子与哈尔斯克是非常理想的创业组合,西门子从事具有科学理论基础的技术发明,哈尔斯克将其构想变为实际的产品。但这对组合只在产品需求量较少的时代能发挥作用。当量的要求取得主导地位后,哈尔斯克的手工制造方式既无法满足市场需求,又无法应对市场竞争,就成为必须被淘汰的对象了。

不过,一直等到哈尔斯克及其他元老级工匠退休,西门子公司才能顺利推进制造方式变革。由此可见,制造方式也是一种由特定观念导向特定行为的文化,制造方式变革就是一种制造文化的变革,但这种变革,要么需要制造者本身实现观念转变,要么只能等待制造者的更替来获得发生的条件与机会。西门子公司引进美国体系革除工匠传统,是 19 世纪以来制造业演化的一般形式。

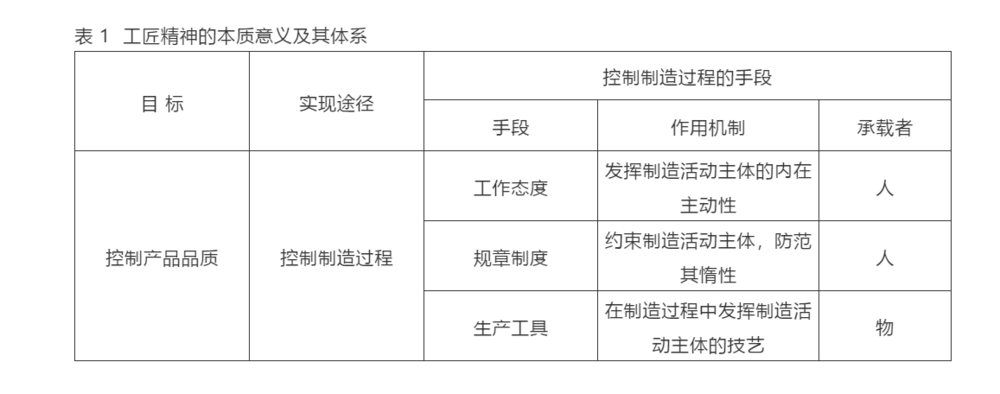

工匠精神的本质:控制制造的手段

在制造活动的变革中,作为制造手段之一的工具,往往是最活跃的因素。这是因为人类的制造活动,从起源上看,就是用工具来代替自己的肢体,去发挥出超越肉体限制的改变环境的力量。制造活动是脑与手的统一,但是,在相当长的时间里,人类发明的工具只是替代了手,这种替代以机械化为其成熟阶段。

随着技术的发展,替代脑的工具也逐渐出现,信息化的帷幕就此揭开。而工具同时替代脑和手,也成为制造变革的大趋势。工匠精神发端于对制造业产品的质量控制,其本质就是一种控制制造的手段。当人类无法凭借工具来控制质量时,就会借助于价值观或制度,而一旦技术进步到能够对产品质量进行更精密的控制,工匠精神在形式上也就会工具化。

制造意味着人对环境的控制。这一点,培根早已揭示。事实上,居于工业文化核心的制造文化本身就是一种关于控制的观念体系。人类去制造,就基于控制环境为己所用的意图。在制造过程中,根据头脑中的目标将各种要素组合起来去改变材料的形态,也建立在控制各种要素的基础上。

所谓控制,是为了消除不确定性。控制环境是为了降低自然界不确定性对于人类生存的威胁。控制制造活动各构成要素,是为了降低无法造出合乎目标的产品的不确定性。制造文化的历史发展,就是这种双重控制的不断演化:既控制环境,又控制制造活动本身。

工具是实现控制的物质手段。文艺复兴以后,机械成为制造业最基本的工具,不断复制然后替代基于双手的工匠的技艺。然而,工具是否可以复制并替代工匠的头脑呢?工业革命时代的英国经济学家巴贝奇(Charles Babbage)对此有大胆构想。

巴贝奇写过一本《论机器与制造业的经济》(On the Economy of Machinery and Manufactures),出版于 1832 年,对制造活动的机械化有不少理论思考。巴贝奇认为,用机器制造的优势体现在 3 个方面:给人力增添力量,使生产时间更经济,以及将无用之物转变为有价值的产品。(68) 他指出,使用机器的首要目标就在于便宜地生产商品。(69) 而机器能够便宜地生产商品,是建立在复制(copying)这一原则的基础上的。(70)

可以说,巴贝奇具有深邃的哲学思考。不过,巴贝奇也将其构想付诸实践,但他的尝试最终失败了。然而,制造活动的演化有其内在逻辑,人类最终发明了计算机,用来在制造活动中替代脑。在制造业的演化进程中,18 世纪兴起的现代机床工具工业,成为了在制造活动中替代手的最主要的工具,而20 世纪兴起的计算机产业,则成为了替代脑的最主要的工具。制造活动是手脑并用的活动,从逻辑上说,替代手的工具与替代脑的工具结合在一起,是具有演化上的可能性的。而在实际历史中,第二次世界大战后兴起的数控机床,实现了这一可能性。

数控机床的兴起是人类制造活动演化内在逻辑驱动的结果,是工具变革开始同时替代脑与手的产物,是制造者努力控制制造过程的成就。从制造活动的构成要素看,数控机床的出现主要是设计与工具层面的变革,其核心为通过机床上加装的计算器来落实数值控制理论。数值控制方法就是将工人单次操作机床时刀具的运动过程抽象化为一般性的数值形式,而一般性意味着可以在遇到同样的制造情境时复制该运动过程,从而使该运动过程可以精确地反复发生,让工人的知识与经验能脱离工人的肉体,储存于机床里随时取用。

自然,机床储存的知识与经验即刀具运动过程越多,其加工能力就越强大。而除了储存能力外,要把抽象的数值信息还原为具体的刀具运动,也需要控制系统和机器之间具有良好的协调能力。加载了数值控制系统的机床简称为数控机床,它是一种具有复杂系统的制造工具。数控机床的兴起是制造文化的一次大发展。

首先,数控机床作为同时替代脑与手的工具,是人类自开始制作与运用工具从事制造活动以来的核心诉求的实现。工具的价值与意义本身就在于帮助人类解除肉体施加的限制与负担,对自动化的梦想与追求是制造文化的恒久主题之一,数控机床大大实现了自动化的梦想与追求。

其次,数控机床赋予了工匠精神以新的内涵,展现了工匠精神通过物质工具和技术手段来实现的可能性。本质意义上的工匠精神作为一种控制产品品质的制造文化,是一个通过工作态度、规章制度与生产工具来控制制造过程的体系。

然而,在工匠精神的体系中,工作态度与规章制度受到人的肉体的制约,在精确性、稳定性与持续性方面均存在天然极限与较大的衰退可能性,而生产工具则不存在这种制约。

于是,从逻辑上说,将工作态度与规章制度所具备的功能,转化为信息编入生产工具,就能够打破肉体制约,由生产工具去更稳定与更持久地精确控制制造过程,实现工匠精神最本质的追求。正如工具变革是制造活动变革的主旋律,工匠精神作为影响制造活动的因素,也可以通过工具化的变革来更有效地发挥其功用。因此,从制造文化的角度说,数控机床就是工匠精神工具化的体现。

工匠精神的演化,经历了从单纯发挥人的主动性到以制度防范人的惰性直到干脆用工具来摆脱人的不稳定性的过程,其主旨则始终在于强化对制造过程的控制以确保对产品品质的控制。

但是,制造活动演化的复杂性就在于,物本身也包含不稳定性,于是,工匠精神的演化不存在工具替代人的线性进步。

数控机床出现后,制造业的自动化有了极大的进展,但亦受到多种因素的限制。首先,制造活动不是纯粹由技术决定的,制造业受到市场的制约,早期昂贵而复杂的数控机床限制了其广泛利用。即使在催生数控机床的航空工业里,最初也仅有洛克希德公司和格伦·马丁公司等少数企业乐于尝试新工具,只是在美国空军展示了资助这种新技术的前景后,飞机制造企业才普遍产生了兴趣。(71) 其次,最初的数控机床实际上是知识割裂的产物,增加了其被机床工业接受的难度。麻省理工学院负责研制数控机床自动编程系统的科学家对金属加工一无所知,项目指导者数学家罗斯(Douglas Ross)称:“我们根本不知部件编程为何物,而对金属切削也只有极其粗浅的了解。”另一方面,机床企业则对数控机床上的电子设备所知甚少,缺乏经验。(72)

数控机床说到底还是要由机床企业制造,但由于早期数控机床不是由机床企业研制的,机床企业存在着知识储备不足的困难。最后,早期数控机床自身的技术不成熟,使这种新设备极不稳定,不仅没有降低对工人的使用,反而更依赖工人的操作技能。一个典型的案例就是通用电气公司,该公司本来指望通过引进数控机床来降低工人工资,但 1965~1968 年的生产实践使公司管理层慢慢认识到,机器根本不可能“自己运转”,而只按按钮的工人也不会生产出高品质的部件,在可编程的生产工艺中,为了造出精密的成品,仍然需要人工干预来对刀具磨损作出调整,并补偿粗糙铸件的问题。(73)

于是,与企业期待将工匠精神由人转移到物上的初衷相反,数控机床的使用反而强化了对操作工人技能的需求,以人为本的工匠精神仍然有其重要作用。当然,随着数控机床自身技术的不断成熟,以及各种智能制造技术的勃兴,人类用工具同时替代手和脑的可能性与有效性不断提升,工匠精神工具化的大趋势并未改变。

综上所述,从本质上说,工匠精神的出现是为了控制制造过程,使其符合一定的标准,进而保障产品的品质,使其符合要求。工作伦理层面的工匠精神是制造者的自我控制,但人具有肉体的极限与精神的惰性,因此,物勒工名等制度被发明出来,从外部对制造者施加强制性的控制。然而,制度由人来实施,也就会具有人自身的惰性,故而历史上的制度往往存在着衰退的趋向。于是,当制造者的制造活动能被机器复制后,对制造过程的控制就能够精确符合标准且不受人的肉体与惰性的限制,工匠精神的功能便借助工具而得到了更好的发挥。

而工匠精神的工具化只有在工具本身发展到一定程度的条件下才能实现。不过,由于技术演化惯有的复杂性,新工具对制造活动中脑和手的替代是不充分的,人的作用不仅未完全丧失,在某些情境下还得到了增强,所以伦理与制度层面的工匠精神仍然有其积极意义。

但是,工匠精神工具化的历史进程一旦开启,就不会停止。当人类的头脑具有了前瞻能力与规划能力时,才能够开始制造,前瞻性与规划性是制造文化亘古不变的精髓。培育工匠精神要有前瞻性与规划性,就要大力发展智能制造与先进制造业。

从功能角度说,发展智能制造和先进制造业就是培育工匠精神的最佳方式。教育的发展要有新思路,要认识到先进制造业对于一线工人数量要求的降低和对于高学历工程技术人才数量与质量两方面要求的提升。传统思维的职业教育发展思路不能适应先进制造业发展带来的社会后果,一如原始意义的工匠精神已不能适应现代制造业。

在当下的中国弘扬工匠精神,仍然需要在伦理、制度与技术三个层面同时并举,但从制造业演化的历史趋势和工匠精神的哲学本质看,在技术层面以智能制造实现工匠精神工具化,才是弘扬工匠精神最重要又最容易被忽视的路径与方式。

本文注释:

(1)中国社会科学院工业经济研究所:《中国工业发展报告(2016)》,北京:经济管理出版社,2016 年,第 241 页。

(2) 王新哲、孙星、罗民:《工业文化》,北京:电子工业出版社,2016 年,第 245—247 页。

(3) 辞海编辑委员会:《辞海》(第六版彩图本),上海:上海辞书出版社,2009 年,第 714 页。

(4) 检索时间为 2020 年 4 月 13 日。

(5) 宋应星:《天工开物》,潘吉星译注,上海:上海古籍出版社,2008 年,第 174—180 页。

(6) 中国硅酸盐学会编:《中国陶瓷史》,北京:文物出版社,1982 年,第 341—343 页。

(7) 陈振中:《先秦手工业史》,福州:福建人民出版社,2009 年,第 761 页。

(8)《考工记》,闻人军译注,上海:上海古籍出版社,2008 年,第 1 页。

(9) 必须注意的是,在《考工记》所记载的百工中,有专门的“匠人”。但这里的“匠人”并非泛指工匠,而是指专门从事土木营造的人,故有“匠人建国”和“匠人营国”之说。此处的“国”指城邑,“建国”与“营国”均指建城。这表明,在《考工记》的时代,“匠”是有专门所指的。而严格来说,营造城郭宫宇不属于今天意义上的制造业。

(10)《考工记》,第 1 页。

(11) 同上,第 2 页。

(12)《考工记》,第 23 页。

(13) 同上,第 106 页。

(14) 方勇译注:《墨子》,北京:中华书局,2011 年,第 20—21 页。

(15)〔美〕菲利普 ? 津巴多等:《津巴多普通心理学》,钱静等译,北京:北京联合出版公司,2017 年,第 391 页。

(16) 许维遹:《吕氏春秋集释》,北京:中华书局,2016 年,第 187 页。

(17) 同上,第 187 页。

(18) 同上,第 187—188 页。

(19) 孙铭编著:《简牍秦律分类辑析(上卷)》,西安:西北大学出版社,2014 年,第 121 页。

(20) 同上,第 123 页。

(21) 同上。

(22)〔美〕塞缪尔 ? 亨廷顿、劳伦斯 ? 哈里森主编:《文化的重要作用:价值观如何影响人类进步》,程克雄译,北京:新华出版社,2010 年,第 9 页。

(23) 李昭祥:《龙江船厂志》,南京:江苏古籍出版社,1999 年,第 92—93;99—100;107;134—135 页。

(24)〔英〕彼得 ? 阿克罗伊德:《威尼斯:晨昏岛屿的集市》,朱天宁译,上海:上海文艺出版社,2018 年,第 185 页。

(25) Robert C. Davis, Shipbuilders of the Venetian Arsenal: Workers and Workplace in the Preindustrial City, Baltimore and London: TheJohns Hopkins University Press, 2007, pp. 2-4.

(26) Robert C. Davis, Shipbuilders of the Venetian Arsenal: Workers and Workplace in the Preindustrial City, p. 31.

(27) Ibid., p. 32.

(28) 沈括:《梦溪笔谈》,北京:团结出版社,1996 年,第 221 页。

(29) 同上,第 365 页。

(30)〔英〕波斯坦等主编:《剑桥欧洲经济史(第 3 卷)》,周荣国等译,北京:经济科学出版社,2002 年,第 232 页。

(31) 同上,第 231 页。

(32)〔英〕爱德华 ? 露西 - 史密斯:《世界工艺史》,朱淳译,杭州:中国美术学院出版社,2006 年,第 116 页。

(33)〔英〕E.P. 汤普森:《英国工人阶级的形成(上)》,钱乘旦等译,南京:译林出版社,2013 年,第 303 页。

(34) Brooke Hindle and Steven Lubar, Engines of Change: The American Industrial Revolution, 1790-1860, Washington, D.C.: SmithsonianBooks, 1986, p. 152.

(35) Ibid., p. 218.

(36) David A. Hounshell, From the American System to Mass Production, 1800-1932, Baltimore and London: The Johns Hopkins UniversityPress, 1984, p. 1.

(37) Ibid., p. 25.

(38) Ibid., pp. 32-35.

(39) Brooke Hindle and Steven Lubar, Engines of Change: The American Industrial Revolution, 1790-1860, pp. 227-232.

(40) David A. Hounshell, From the American System to Mass Production, 1800-1932, pp. 32-35.

(41)〔美〕戴维 ? 诺布尔:《生产力:工业自动化的社会史》,李风华译,北京:中国人民大学出版社,2007 年,第 98 页。

(42) David A. Hounshell, From the American System to Mass Production, 1800-1932, p. 44.

(43) Ibid., p. 21.

(44) Ibid., p. 49.

(45) James J. Farley, Making Arms in the Machine Age: Philadelphia’s Frankford Arsenal, 1816-1870, University Park, PA: The PennsylvaniaState University Press, 1994, p. 22.

(46) Ibid., pp. 53-55.

(47) Ibid., pp. 58-59.

(48) David A. Hounshell, From the American System to Mass Production, 1800-1932, pp. 73-75.

(49) David A. Hounshell, From the American System to Mass Production, 1800-1932, p. 85.

(50) Ibid., pp. 91-93.

(51) David A. Hounshell, From the American System to Mass Production, 1800-1932, p. 159.

(52) Ibid., p. 161.

(53) Ibid., p. 182.

(54) Ibid., p. 185.

(55) David A. Hounshell, From the American System to Mass Production, 1800-1932, p. 217.

(56)〔德〕维尔纳 ? 冯 ? 西门子:《西门子自传》,博达译,北京:民主与建设出版社,2003 年,第 46—47 页。

(57) Ju?rgen Kocka, Industrial Culture and Bourgeois Society: Business, Labor, and Bureaucracy in Modern Germany, New York and Oxford:Berghahn Books, 1999, p. 2.

(58) Ju?rgen Kocka, Industrial Culture and Bourgeois Society: Business, Labor, and Bureaucracy in Modern Germany, pp. 4-5.

(59) Ibid., pp. 5-7.

(60) Ibid., pp. 4-7.

(61) Ju?rgen Kocka, Industrial Culture and Bourgeois Society: Business, Labor, and Bureaucracy in Modern Germany, p. 9.

(62) Ibid., p. 11.

(63) Ibid., pp. 14-15.

(64) Ibid., p. 16.

(65) Wilfried Feldenkirchen, Siemens, 1918-1945, Columbus, OH: Ohio State University Press, 1995, p. 15.

(66) Ju?rgen Kocka, Industrial Culture and Bourgeois Society: Business, Labor, and Bureaucracy in Modern Germany, pp. 16-17.

(67) Ju?rgen Kocka, Industrial Culture and Bourgeois Society: Business, Labor, and Bureaucracy in Modern Germany, p. 18.

(68) Charles Babbage, On the Economy of Machinery and Manufactures, Cambridge, UK: Cambridge University Press, 2009, p. 6.

(69) Ibid., p. 214.

(70) Ibid., p. 51.

(71)〔美〕戴维 ? 诺布尔:《生产力:工业自动化的社会史》,第 240 页。

(72) 同上,第 168、240 页。

(73) 同上,第 299—300、336 页。

本文来自微信公众号:复旦大学中国研究院(ID:ChinaInstituteFDU),作者:严鹏(华中师范大学中国工业文化研究中心副教授)

制造强国的“最后一公里”

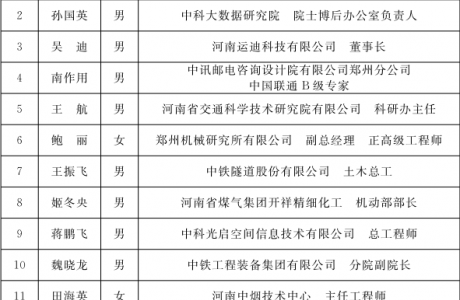

制造强国的“最后一公里” 2019年“大国工匠年度人物”揭晓

2019年“大国工匠年度人物”揭晓 工匠后继无人,奢侈品牌只好亲自办班培训

工匠后继无人,奢侈品牌只好亲自办班培训

科技界内卷化如何破

科技界内卷化如何破 再谈创新与企业家精神

再谈创新与企业家精神 字节跳动的失意版图

字节跳动的失意版图

乔丹体育更名为“中乔体育”

乔丹体育更名为“中乔体育” 防疫战场上的AI神器

防疫战场上的AI神器